بهینه سازی سیستم کنترل موجودی لوازم یدکی

یک فروشگاه خرده فروشی که اقلامی در قفسه های خود نداشته باشد ، در خطر از دست دادن مشتری قرار دارد یا یک سازمان خدمات پس از فروش در صورت نداشتن قطعات یدکی برای ارائه خدمات پس از فروش با مشکلات جدی رو به رو خواهد شد ، بنابراین کنترل موجودی برای جلوگیری از این مشکلات حیاتی است.

سیاست های ضعیف در مورد مدیریت موجودی قطعات یدکی منجر به هزینه های بیش از حد انباشت قطعات می شود ، همچنین در صورت عدم دسترسی به قطعات ، تعمیر و نگهداری با مشکل مواجه می شود و باعث طولانی شدن زمان تعمیر خرابی می شود که در نهایت نارضایتی و ریزش مشتری را به همراه خواهد داشت.

وقتی تیم های تعمیر و نگهداری تجزیه و تحلیل موجودی را در قطعات یدکی انجام می دهند ، نقاط سفارش مجدد را بهینه می کنند و چرخه را به طور منظم برنامه ریزی می کنند ، ضمن حمایت از یک استراتژی تعمیر و نگهداری فعال ، هر ساله برای هزاران مشتری در هزینه های حمل و زمان خاموش صرفه جویی می شود.

شماره 1: برای شناسایی مولفه های مهم از آنالیزهای ABC و XYZ استفاده کنید

به عنوان یک مدیر تعمیر و نگهداری ، احتمالاً بر این امر واقف هستید که کدام یک از ماشین آلات برای عملکرد شما بسیار مهم اند و برای ردیابی دقیق از همه مهمتر هستند. بنابراین تامین قطعات

پس از تهیه لیستی از قطعات یدکی مهم ، می توانید آنها را با استفاده از روش های تجزیه و تحلیل ABC و XYZ اولویت بندی کنید.

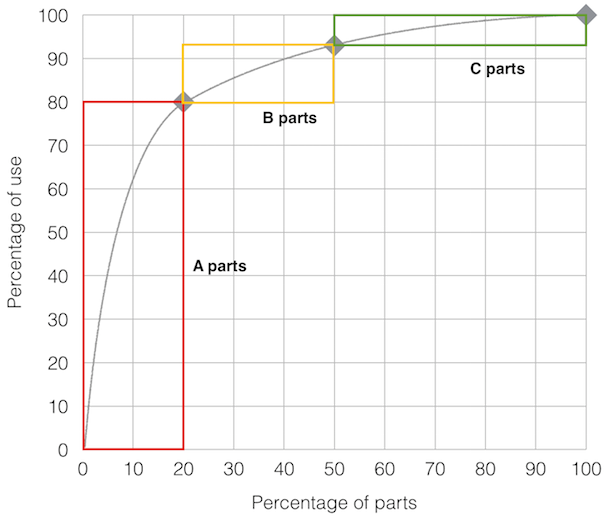

این روش ها مربوط به اصل پارتو یا "قانون 80/20" است: در زمینه قطعات یدکی ، به طور کلی صحیح است که 80 درصد تعمیرات فقط با استفاده از 20 درصد قطعات یدکی موجود انجام می شود.

نحوه انجام تحلیل ABC

تجزیه و تحلیل ABC شامل بررسی موارد موجودی و سپس برچسب گذاری آنها با A ، B یا C است:

قطعات بخش A تقریباً 80 درصد از کل قطعات استفاده شده را تشکیل می دهند ، اما 20 درصد یا کمتر از کل موجودی را تشکیل می دهند.

قطعات B حدود 25 درصدقطعات استفاده شده را تشکیل می دهند ، اما حدود 30 درصد سهام موجودی کل را تشکیل می دهند.

قطعات C حدود 5 درصد قطعات استفاده شده را تشکیل می دهند ، اما حدود نیمی از موجودی کل را تشکیل می دهند.

هنگامی که بصورت تصویری نمایش داده می شود ، شبیه نمودار زیر به وجود می آید ، جایی که محور x نمایانگر درصد قطعات و محور y نمایانگر درصد استفاده است:

نمونه ای از نمودار تجزیه و تحلیل ABC

همانطور که مشاهده می کنید ، قطعات A نشان دهنده 80 درصد از قطعات مورد استفاده برای تعمیرات است ، با این وجود آنها فقط 20 درصد از قطعات موجود را تشکیل می دهند. با توجه به اینکه این درصد نسبتاً کم از موجودی قطعات یدکی اغلب مصرف می شود ، همچنین به طور مکرر نیاز به تامین مجدد موجودی دارند.

نحوه انجام تجزیه و تحلیل XYZ

تجزیه و تحلیل XYZ نوعی تغییر است که بر هزینه ها تمرکز دارد. به عنوان مثال ، قطعات دارای برچسب X ، 20درصد موجودی لوازم یدکی را تشکیل می دهند ، اما 80 درصد ارزش موجودی کالا را تشکیل می دهند. شرکت ها می توانند فقط یکی از این دو روش تجزیه و تحلیل را انتخاب کنند یا هر دو را انجام دهید.

تجزیه و تحلیل XYZ به همان روش کار می کند:

قطعات X حدود 80 درصد ارزش موجودی را تشکیل می دهند ، اما 20 درصد یا کمتر از مقدار موجودی را تشکیل می دهند.

قطعات Y حدود 25 درصد از ارزش موجودی کالا را تشکیل می دهند ، اما حدود 30 درصد از مقدار موجودی را تشکیل می دهند.

قطعات Z حدود 5 درصد از ارزش موجودی را تشکیل می دهند ، اما حدود نیمی از موجودی کل را تشکیل می دهند.

هدف در اینجا دستیابی به تفکیک جزئی از قطعاتی است که بیشتر مورد استفاده قرار می گیرد و سپس یک برنامه مقرون به صرفه برای دوباره پر کردن آنها تهیه شود. یک برنامه خوب به شما کمک می کند تا از "فروش قطعات" جلوگیری کنید (در صورت موجود نبودن لوازم یدکی مورد نیاز).

برای عدم مواجه با کمبود قطعات ، باید مقدار زیادی موجودی داشته باشید - اما ذخیره بیش از حد موجود می تواند برای شما بسیار گران باشد.

نکته شماره 2: برای مدیریت شارژ موجودی از نمودارهای (دندانه اره ای) Sawtooth استفاده کنید

با مشخص شدن قطعات حیاتی "موجودی A" ، وقت آن است که برخی پارامترها را تعیین کنید تا حجم موجودی متعادل باقی بماند.

برای هر قسمت ، حداكثر سطح موجودی را كه می توانید جای دهید و همچنین یك نقطه سفارش (نقطه ای كه برای جلوگیری از فروش قطعه باید شارژ مجدد را انجام دهید) تعیین كنید.

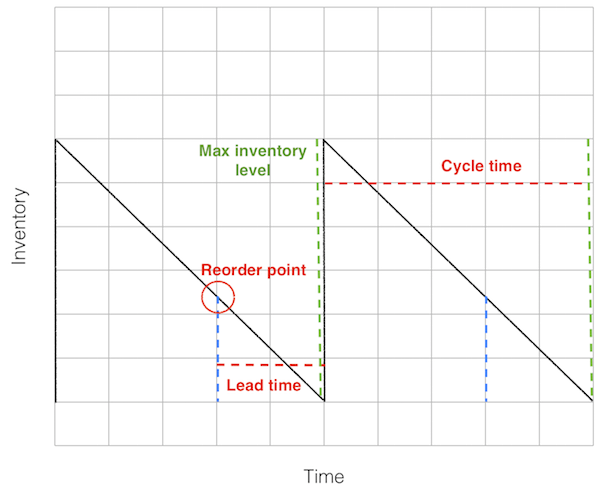

در نمودار نمونه زیر ، آنچه را "منحنی دندانه اره" می نامند ، مشاهده می کنیم که نحوه تخلیه و تکمیل موجودی موجودی در طول زمان را نشان می دهد:

میزان موجودی با منحنی دندانه اره

خط سیاه نشان دهنده میزان موجودی کل برای یک قطعه خاص است. با گذشت زمان ، قطعه مصرف می شود و به صفر نزدیک می شود. با آگاهی از اینکه چه مدت حمل و تامین قطعات ("زمان انتقال و تامین") طول می کشد ، می توانید مناسب ترین نقطه تغییر سفارش را تعیین کنید. مقدار زمان برای حمل و نقل به عنوان "زمان چرخه" شناخته می شود.

برای هر قسمت حداقل و حداکثر موجودی کالا را تعیین کنید. حداقل سطح موجودی کمترین تعداد یک قطعه معین است که می توانید در هر زمان در اختیار داشته باشید ، در حالی که حداکثر نشان دهنده بیشترین تعداد آن قسمت است که می توانید جای دهید. میبایست نقطه سفارش مجدد را بالاتر از حداقل قرار دهیم ، زیرا هنگامی که دوباره سفارش می دهیم ، باید زمان سربازی را ارائه دهیم زیرا ممکن المان های پیش بینی نشده بر این زمان بیفزاید.

نحوه محاسبه مقدار بهینه سفارش

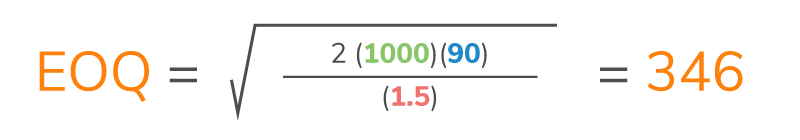

یک محاسبه جداگانه نیز باید در اینجا انجام شود ، به نام مقدار سفارش اقتصادی (EOQ). EOQ تعداد قطعات یدکی برای سفارش بر اساس تقاضای سالانه ، هزینه ذخیره قطعه و هزینه ثابت برای سفارش مجدد قطعات است.

EOQ به صورت زیر نمایش داده می شود:

به عنوان مثال ، بگذارید بگوییم که برای یک بخش داده شده ، شما تقاضای سالانه 1000 عدد را دارید. هزینه ذخیره قطعه به مدت یک سال 1.50 دلار است. و هزینه بستن و دریافت سفارش در حدود 90 دلار است.

این فرمول این عدد را به ما می دهد:

بنابراین ، مقرون به صرفه ترین میزان سفارش جدید 346 واحد خواهد بود.

در فرمول EOQ که ساخته ایم که می توانید با استفاده از آن این عدد را برای هر قسمت یدکی پیدا کنید. به سادگی تقاضای سالانه (به واحد) ، هزینه ذخیره یک واحد برای یک سال و هزینه ثابت برای سفارش محموله دیگر را وارد کنید.

شماره 3: شمارش قطعات را انجام دهید و کارمندان را آموزش دهید

مراحل نهایی مدیریت موجودی شامل فرایندهایی برای اطمینان از صحت اطلاعات است. با تکمیل تحلیل ABC ، متخصصان تعمیر و نگهداری می توانند شمارش مورد نیاز چرخه (ممیزی های اساسی بخش خاصی از موجودی ، مانند قطعات کلاس A) را در روزهای خاص انجام دهند.

هدف از شمارش قطعات ، بررسی صحت موجودی کالا با شمارش فیزیکی و اصلاح هرگونه مغایرت بین آنچه در سیستم است و آنچه در واقع موجود است.

انجام شمارش چرخه در هر ماه یا سه ماهه کارآمدتر از انجام شمارش جامع موجودی در پایان هر سال است ، زیرا برای انجام آنها نیازی به توقف عملیات نیست.

بسته به اندازه موجودی شما و تعداد کارمندان ، شمارش چرخه باید هر ماه یا هر سه ماه در 10 درصد موارد اصلی موجودی انجام شود - مواردی که از نظر ارزش ، بالاتر یا حیاتی هستند.